Prinsip 5: Membangun Budaya Berhenti untuk MEMPERBAIKI Masalah, dengan Tujuan Memperoleh KUALITAS yang BAIK Sejak Awal

Fujio Cho, Presiden Direktur, Toyota Motor Corporation

- Kualitas bagi pelanggan menentukan ‘value position’ Anda

- Gunakan semua metode modern yang ada untuk menjamin kualitas

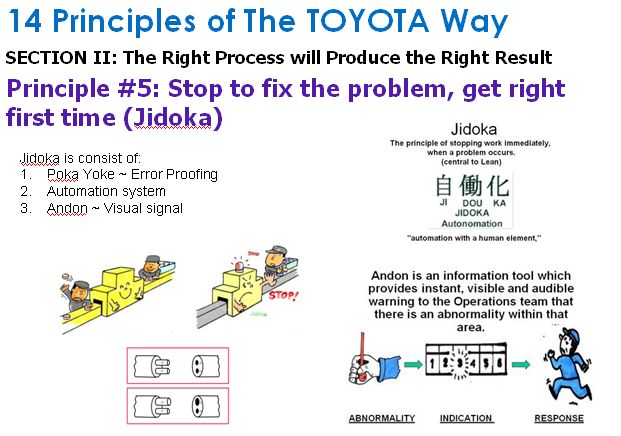

- Bangun kemampuan untuk mendeteksi masalah dan untuk menghentikan darinya sendiri ke dalam peralatan Anda. Kembangkan sistem visual untuk mengingatkan tim atau pemimpin kita bahwa ada mesin atau proses yang memerlukan bantuan (JIDOKA)

- Bangun sistem pendukung dalam organisasi Anda untuk menyelesaikan masalah dengan cepat dan melaksanakan penanggulangannya

- Bangun ke dalam budaya Anda filosofi untuk menghentikan atau memperlambat untuk memperoleh kualitas yang benar sejak awal dalam rangka meningkatkan produktivitas dalam jangka panjang.

Semua pabrikan memiliki masalah. Anda tidak bisa menyembunyikannya. Coba periksa sejumlah persediaan sehingga masalah terungkap (re-work, re-make, over stock, kedatangan lebih awal, permintaan berlebihan, cadangan berlebihan,...). Anda akan menghentikan proses produksi untuk perbaikan dan pencegahan, akan lebih baik dibanding munculnya masalah yang berulang karena Anda membiarkannya terjadi. Bila sistem diberhentikan, akan mendorong tim kerja untuk memecahkan masalah hingga tuntas, dan ini akan berdampak bagi kinerja yang efisien dan produktif, dan mutu adalah menjadi target utamanya.

JIDOKA adalah pilar ke-2 dalam rumah Toyota Production System. Ide ini ditemukan dan dikembangkan oleh Sakichi Toyoda (masih ingat alat pintal otomatis?), sebuah alat yang dapat mendeteksi adanya benang yang terputus dan mesin dengan otomatis akan berhenti.

Jidoka sering disebut sebagai autonomation, peralatan dilengkapi dengan inteligensia manusia untuk menghentikan dirinya sendiri ketika ia memiliki masalah. Kualitas dalam proses (mencegah masalah untuk dilakjutkan ke proses berikutnya) jauh lebih efektif dan lebih murah daripada memeriksa dan memperbaiki setelah masalah kualitas terjadi.

JIDOKA didifinisikan dalam 4 tahapan proses ketika muncul ketidak-normalan

1) Mendeteksi adanya ketidak-normalan sedari awal.

2) Stop. Berhenti, menghentikan.

3) Tindak lanjut perbaikan dengan segera.

4) Investigasi terhadap akar masalah/penyebab dan ukur tingkat keberhasilan tindakan

Dibanyak perusahaan, seorang operator tidak diberikan kewenangan untuk menghentikan proses produksi, bahkan malah seorang manajerlah yang tetap memaksakan kehendaknya untuk menabrak rambu kualitas. Di Toyota, hal itu tidak mungkin terjadi.

”Waktu dan biaya yang dibutuhkan bagi pemborosan (reject/scrap) dan re-work (pengerjaan ulang) adalah 2 kali atau lebih besar disamping hilangnya atas kesempatan waktu untuk menghasilkan produk. Mengapa harus kompromi?”

Kuncinya adalah PELATIHAN + KEPATUHAN + KEDISIPLINAN dimulai dari hal kecil, oleh pimpinan hingga operator. Semua itu adalah rangkaian proses dan perjalanan panjang, pembakuan sistem kerja, kejelasan dan perbaikan setiap hari menjadikan cara kerja baru yang lebih baik dan mendorong mental budaya kerja disiplin dan handal.

Budaya ’MALU’ untuk melepas kesalahan atau barang reject ke seksi berikutnya adalah awal dari perbaikan kualitas. Setiap pekerja dalam rantai proses, seharusnya memeriksanya sebelum produk itu sampai pada seksi kerja berikutnya. Sebagai pekerja dan anggota lini, seharusnya ’Malu’ ketika kesalahan itu ditemukan pada proses berikutnya.

Buatlah cara yang sederhana bagi operator untuk dapat mendeteksi jika kesalahana itu terjadi, libatkan seluruh komponen tim untuk menjadi pekerja bagi perbaikan. Keterlibatan meningkatkan kemampuan dan kemahiran dalam ’trouble-shooting’. Dan itu artinya kualitas. 4 alat kualitas adalah:

- Pergi dan lihat kesalahan dan masalah yang terjadi

- Analisa situasi ditempat kejadian

- Gunakan One-piece-flow (alur kerja kontinu) dan Andon (lampu peringatan) untuk mengungkap masalah

- Bertanyalah ”Mengapa” sebanyak lima kali untuk setiap kondisi sebelum menyimpulkan

Membangun KUALITAS adalah Prinsip, bukan teknologi.

Apa gunanya bendera 3 warna (Merah, Kuning dan Hijau) yang disediakan disebuah mesin?

Itulah tanda visual. Merah artinya mereka memerlukan bantuan Anda segera untuk menyelesaikan masalah KUALITAS.

Andon atau lampu tanda peringatan dan visual control, sangat membantu dan memotivasi pekerja untuk menghasilkan produk yang berkualitas.

Mengunakan tindakan PENCEGAHAN dan ANTI-KESALAHAN untuk memperbaiki masalah, POKA-YOKE. Setiap masalah sebelum muncul tentu ada tandanya. Dapatkah tanda itu dicegah dengan visualisasi atau alat mencegah yang mengeluarkan bunyi atau cahaya atau memberhentikan aktivitas kerja proses tanpa diperintah?

Tidak ada komentar:

Posting Komentar