“PDCA = KAIZEN atau DMAIC?”

“PDCA sering kali dipergunakan dalam kegiatan KAIZEN dan DMAIC dipergunakan pada aktivitas LEAN SIX SIGMA. PDCA sangatlah cocok untuk dipergunakan untuk skala kecil kegiatan continues improvement pada memperpendek flow kerja, menghapusan pemborosan ditempat kerja dan produktivitas; Sementara DMAIC akan lebih powerfull dalam hal menghilangkan varian output, kestabilan akan mutu, improve yield, situasi yang lebih komplek struktur penghematan biaya dan efektivitas organisasi bisnis.”

Sebelum kita membahas lebih dalam tentang DMAIC, ada bagusnya kita mengetahui Peta Perjalanan yang mendasari DMAIC:

1. Mengidentifikasikan proses inti dan para pelanggan kunci

2. Menentukan persyaratan pelanggan

3. Mengukur kinerja saat ini

4. Memprioritaskan, menganalisis dan mengimplementasikan perbaikan terus-menerus diseluruh lini kerja

5. Memperluas dan mengintergrasikan kegiatan Continues Improvement

DEFINE è Objektif (Tujuan akan dicapai) yang jelas dan terinci

ü Apa temanya?

ü Mengapa memilih tema ini? Pentingkah?

ü Seberapa besar dampak bagi perbaikan mutu, pelanggan dan biaya bila project ini dijalankan?

ü Apabila topic ini akan dilaksanakan, tahukan bagaimana caranya?

ü Tahukan rincian keadaan sekarang? Bagaiman dengan hasil perbaikan?

Peralatan dalam aktivitas DEFINE:

ü Kelompok kerja Continues Improvement

ü Diagram SIPOC (Supplier, Inputs, Process, Output and Customer)

ü Process Mapping

ü Benchmarking

MEASURE è Mengukur performa posisi saat ini

ü Bagaimana kondisi saat ini?

ü Berapa? Informasi? Data?

ü Mengkuatifikasi secara metrics besaran yang diukur?

ü Bagaimana bila dihubungkan dengan dimensi biaya?

ü Apakah kondisi saat ini dan hasil pencapaian dapat ditracking dalam laporan biaya dan Keuangan? Dimana? Code Costing?

ü Apakah pergeseran perbaikan dan peningkatan kinerja dapat terbaca di dalam laporan keuangan? Bagaimana cara melacaknya? Bagaimana membandingkannya? Perhitungannya?

Peralatan dalam aktivitas MEASURE:

ü Control Chart

ü Biaya Manufacturing, Laporan biaya pada laporan bulanan keuangan

ü Check sheet & check list form è Data Collection

ü Flow diagarm

ü Failure Modes & Effect Analysis (FMEA)

ü Pareto Chart

ü Matrix prioritas

ü Run-chart

ANALYZE è Menganalisa data untuk mendapatkan Akar masalah

ü Kembangkan dengan pertanyaan 5xWHY + 1 HOW

ü Apakah kesimpulan berhubungan dengan MUTU, PELANGGAN dan BIAYA?

ü Bagaimana hal itu bisa terjadi? Apa yang menjadi titik kritisnya? Mengapa?

ü Apakah berdapak positif? Adakah resiko negatif yang perlu diantisipasi?

ü Sudahkah anda reka ulang kejadian tersebut? Benarkah hal itu yang terjadi?

Peralatan dalam aktivitas ANALYZE:

ü Diagram Tulang ikan

ü Brainstorming

ü Control Chart

ü Flow diagram

ü Pareto diagram

ü Tree diagram

ü Stastistical Process Control

ü Process maps

ü FMEA

ü Simulasi kejadian

IMPROVE è Melakukan verifilasi dan memastikan tindakan perbaikan (rencana kerja), apakah perbaikan tersebut benar-benar dapat mengatasi Akar masalah?

ü Apakah efektif solusi yang dilaksanakan?

ü Seberapa besar dampak positif dan negatif dari tindakan perbaikan?

ü Perlukah menganti renana kerja dengan opsi lain?

Peralatan dalam aktivitas IMPROVE:

ü Brainstorming

ü Control chart

ü Data collection

ü Planning tools

ü Pareto charts

ü Matrix prioritas

ü Cp = Process Capability analysis

ü Sampling

ü 7 tools problem solving

ü Prototype & Pilot studies

CONTROL è Memberikan rekomendasi solusi dan aktivitas kontrol untuk menjamin bahwa solusi tersebut efektif

ü Apa batasan limit atas dan bawah? Apa tanda penyimpanganny?

ü Bagaimana cara penanganan penyimpangan?

ü Bagaimana cara mengimplementasikannya?

ü Apa ukuran penyimpangan dan keberhasilannya? Alat monitornya?

Peralatan dalam aktivitas CONTROL:

ü Control chart

ü Data collection

ü Flow diagram

ü Visual control

ü SOP, WI, OPL dan training

ü Reporting system & Review performance

Bagaimana menerapkan DMAIC secara sederhana?

ü THEME è Tentukan tema dan kejelasan objektif

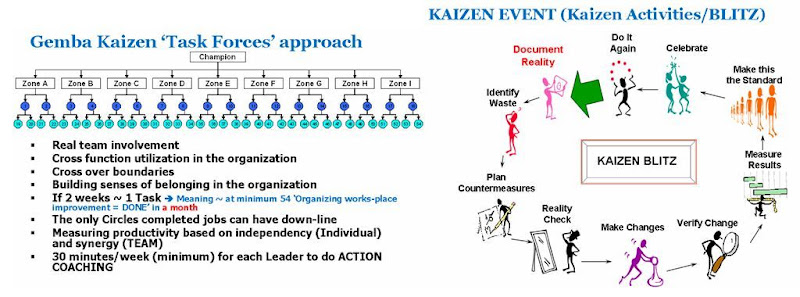

ü TEAM è Bentulah team kerja, seperti gugus KAIZEN BLITZ

ü DISCUSS è Lakukan pertemuan dan diskusi untuk menentukan tema dan review progress

ü LAUNCING è Melakukan kick-off project dengan team dan bagian terkait untuk mendapatkan dukungan penuh bagi pencapaian

ü BEST PRACTICES è Catat best practices, lakukan perbandingan before & after, tuangkan dalam OPL

ü SHARING è Lakukan pelatihan dan peningkatan bagi pengertian untuk menjadikan tempat kerja yang lebih baik, produktif dan efektif. Setiap best practice harus dicatat dan dipublikasikan.

Cara memulai kinerja DMAIC:

1. Training bagi Pelaksana kunci:

ü 7 Quality Tools (brainstorming, pareto, fishbone, check-sheet, control charts, histogram, scatter diagram, segregation/sorting)

ü Problem solving

ü Effective meeting skill

ü Teknik presentasi

2. Lakukan latihan dengan kasus yang ada di tempat kerja dengan mengunakan pendekatan DMAIC

3. Perhatikan dan review pencapaiannya.

4. Tingkatkan kemampuan problem solving dan kemampuan pengunaan alat produktivitas

5. Buatlah project kecil sebagai latihan yang sesungguhnya dengan mengunakan pendekatan DMAIC.

6. Lakukan tinjauan hasil kerja sekaligus penilaian kompetensi bagi team.