"Prinsip ke-1 dari TOYOTA PRODUCTION SYSTEM”

BAGIAN PERTAMA:Filosofi Jangka Panjang

Prinsip 1: Ambil keputusan manajerial Anda berdasarkan filosofi jangka panjang, meskipun mengorbankan sasaran keuangan jangka pendek. Memiliki misi filosofi yang mengantikan pengambilan keputusan jangka pendek.

- Bekerja, tumbuh dan selaraskan seluruh organisasi untuk mencapai sasaran bersama yang lebih besar dari sekedar menghasilkan uang. Pahami tempat Anda dalam sejarah perusahaan dan bekerja untuk membawa perusahaan ke tingkat yang lebih tinggi. Misi filosofi Anda merupakan dasar semua prinsip-prinsip lainnya.

- Ciptakan nilai bagi pelanggan, masyarakat dan perekonomian; ini adalah titik awal anda. Evaluasi kemampuan setiap fungsi dalam perusahaan untuk meraihhal ini.

- Bertanggung jawablah. Usahakan memutuskan nasib Anda sendiri. Bertindak secara mandiri dan percaya pada kemampuan Anda sendiri. Terima tanggung jawab atas tindakan Anda, pelihara dan tingkatkan kemampuan ketrampilan yang memungkinkan Anda menambah nilai.

|

| From TOYOTA Way |

Apakah 5S atau 6S atau Just in Time atau Continous improvement masih dilakukan di TOYOTA???

Jawabannya:

Semuanya itu adalah pondasi yang membuat TOYOTA semakin baik, semakin besar dan semakin memberikan keuntungan. Mengapa harus dihentikan?

Semuanya masih terus dan terus dilakukan, hingga saat ini dan menjadi semakin sempurna. Mereka sangat dan sangat patuh pada TUJUAN dan sangat menghormati nilai Sejarah sebagai pembelajaran.

Di TOYOTA mereka terus dan terus mengulang-ulang dengan fokus pada hal-hal yang dinyatakan baik untuk menjadikan lebih disiplin dan lebih baik lagi. Seperti halnya seorang altit yang terus berlatih untuk menjadi semakin mahir.

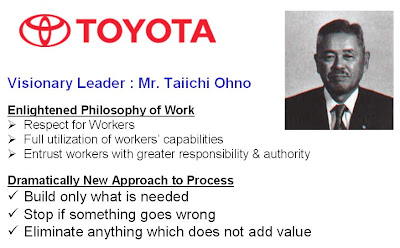

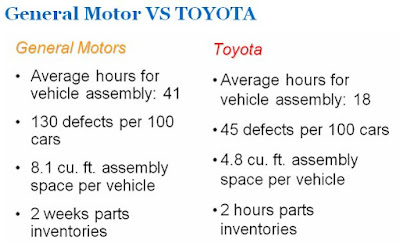

Apa sebenarnya rahasia keberhasilan TOYOTA?

Konsistensi kinerja TOYOTA yang luar biasa adalah hasil dari keunggulan operasional (operational excellence). TOYOTA telah mengubah keunggulan operasional menjadi senjata strategis. Keunggulan yang didasarkan pada alat-alat dan metoda peningkatan kualitas seperti: Just in time, Kaizen, One piece flow dan Heijunka. Teknik-teknik tersebut telah melahirkan revolusi ’LEAN Manufacturing’. Keberhasilan TOYOTA yang terus menerus dalam mengimplementasikan ’Best Practices’ secara berkesinambungan, tiada henti, focus, disiplin dan mentransformasikannya kedalam budaya kerja hingga merasuk kepada setiap pekerja dan oraganisasi didalamnya. Luar biasa...

Bahkan mereka bersedia menghentikan kegiatan penghematan atau improvement bila memang bertentangan dengan prinsip kualitas, pelanggan dan keselamatan kerja.

Bagi mereka ’SAVING’ bukan berarti mengorbankan Keselematan dan Pelanggan. Mereka berfikir panjang dan demi tujuan jangka panjangnya, sesuai dengan filosofi dan misi TOYODA Family dalam setiap tapak perkembangan bisnisnya.

Bertumbuh bersama dengan semua komponen organisasi, dan manusia adalah faktor utama sebagai pembeda. Pembelajaran adalah hal yang utama. Tumbuhnya pengertian menghasilkan daya cipta kreasi yang dasyat, menghalau hadangan masalah dengan tingginya motivasi kerja dan terbentuknya hasil dari sikap kesungguhan dan kepercayaan akan tujuan.

authkey=BMjNM_qrbQk&feat=embedwebsite">TOYOTA Way

From

From TOYOTA Way

Pelatihan yang berkelanjutan ditopang ’cross function’ tasking project, menambah daya jelajah bagai pribadi yang dipercaya untuk menjadi pengubah dan penentu hasil yang lebih baik.

“Bila ada masalah muncul dalam manufaktur one-piece-flow, seluruh jalur produksi akan berhenti. Dalam hal ini sangat buruk. Namun ketika produksi berhenti semua orang dipaksa segera memecahkan masalah. Sehingga para anggota tim harus berfikir dan dengan berfikir para anggota tim berkembang dan menjadi anggota tim dan orang yang lebih baik”

…Teruyuki Minoura, former President, Toyota Motor Manufacturing, North America

”PROSES yang BENAR akan memberikan HASIL yang BENAR”

From TOYOTA Way